工程档案 石灰石机制砂与鹅卵石机制砂双掺制备C50高性能混凝土的性能研究及高性能混凝土减水剂生产探析

随着我国基础设施建设的快速发展以及对混凝土性能要求的不断提高,高性能混凝土(HPC)因其优异的强度、耐久性和工作性,已成为大型工程结构材料的首选。C50高性能混凝土作为中高强度等级的代表,其配制技术尤为关键。其中,机制砂作为天然河砂的重要替代品,其类型与搭配对混凝土性能影响显著。本文旨在探讨石灰石机制砂与鹅卵石机制砂双掺制备C50高性能混凝土的性能,并简要分析高性能混凝土减水剂的生产工艺。

一、 引言:机制砂与高性能混凝土的关联

天然砂资源日益紧缺且分布不均,机制砂成为混凝土行业可持续发展的必然选择。石灰石机制砂与鹅卵石机制砂是两种常见类型,其物理特性(如颗粒形貌、级配、石粉含量)和化学性质存在差异。石灰石机制砂颗粒多棱角,与水泥浆体粘结力强,但可能影响流动性;鹅卵石机制砂颗粒相对圆滑,有利于改善和易性,但粘结性稍弱。采用两者双掺的思路,旨在通过优势互补,优化混凝土的微观结构,从而提升综合性能。高性能减水剂是配制HPC不可或缺的核心外加剂,其生产质量直接关系到混凝土性能的实现。

二、 原材料与试验方法

- 原材料:采用P·O 52.5级水泥;Ⅰ级粉煤灰;S95级矿粉;石灰石机制砂(细度模数2.8-3.0,石粉含量5%-7%)与鹅卵石机制砂(细度模数2.6-2.8,石粉含量3%-5%)按不同比例(如3:7、5:5、7:3)双掺;5-25mm连续级配碎石;聚羧酸系高性能减水剂(固含量40%,减水率≥30%)。

- 试验方法:设计C50 HPC基准配合比。通过调整两种机制砂的比例及减水剂掺量,系统测试混凝土拌合物的坍落度、扩展度、坍落度经时损失等工作性指标;标准养护后,测定其7d、28d、56d的抗压强度、抗折强度;并通过电通量法、抗氯离子渗透试验等评估其耐久性。对所用聚羧酸减水剂进行匀质性及与水泥适应性检验。

三、 双掺机制砂对混凝土性能的影响研究

- 工作性能:试验表明,随着鹅卵石机制砂比例的提高,混凝土拌合物的流动性通常有所改善,因其颗粒形貌更佳,减少了内部摩擦。但当比例超过一定范围(如>70%),可能因级配变化或石粉含量降低导致浆体包裹性下降。石灰石机制砂比例较高时,需适当增加减水剂用量或调整砂率以保障工作性。两者以适当比例(如5:5)双掺时,可获得流动性、粘聚性和保水性较为均衡的拌合物。

- 力学性能:双掺砂混凝土的早期强度(7d)发展受石粉活性及界面结合影响。石灰石机制砂中的石粉具有一定微集料填充效应和微弱活性,有助于早期强度;鹅卵石机制砂界面结合相对薄弱。但通过优化比例和充分水化,28d抗压强度均能稳定达到C60以上(富余系数保障),满足C50要求。长期强度(56d)增长稳定,双掺体系显示出良好的强度发展持续性。

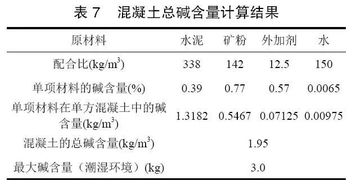

- 耐久性能:双掺机制砂通过优化孔隙结构,降低了混凝土的总孔隙率和有害孔比例。石灰石机制砂的填充效应与鹅卵石机制砂改善的密实度相结合,有效提升了混凝土的抗渗透性能。电通量测试结果显示,优化后的双掺砂混凝土氯离子渗透等级可达“低”或“极低”,显著提升了结构耐久性。

四、 高性能减水剂的生产要点

高性能混凝土的实现离不开高效减水剂,尤其是聚羧酸系减水剂(PCE)。其生产过程主要包括:

- 原材料准备:主要原料包括聚醚大单体(如HPEG、TPEG)、丙烯酸等不饱和羧酸小单体、引发剂(如过硫酸铵)、链转移剂等。原料纯度是保证合成反应效率和产品性能的基础。

- 合成工艺:多采用常温或中温(<60°C)水溶液自由基聚合工艺。通过精确控制单体配比、滴加顺序、反应温度、pH值和反应时间,来设计PCE分子的主链结构、侧链长度与密度,从而“定制”其分散性、保坍性和适应性。生产过程中需严格控制工艺参数,确保批次稳定性。

- 复配与调整:合成的母液需根据市场需求进行复配,可能加入缓凝剂、引气剂、消泡剂、粘度调节剂等,以调整凝结时间、含气量等性能,并改善与不同胶凝材料体系的适应性。

- 质量检测:出厂前必须进行严格检测,包括固含量、pH值、密度、减水率、水泥净浆流动度及经时损失、混凝土性能验证等,确保产品满足高性能混凝土配制要求。

五、 结论与工程应用建议

研究表明,石灰石机制砂与鹅卵石机制砂以适宜比例双掺,通过级配与颗粒形貌的互补,能够配制出工作性良好、强度达标、耐久性优异的C50高性能混凝土。建议在实际工程中,根据当地原材料特性,通过系统试验确定最佳双掺比例(常见范围在4:6至6:4之间),并匹配以优质的高性能聚羧酸减水剂。

减水剂生产企业应聚焦分子结构设计与合成工艺优化,生产出高减水、高保坍、低敏感性的产品,为高性能混凝土的广泛应用提供可靠保障。将优质机制砂资源与高效外加剂技术相结合,是推动混凝土行业绿色、高性能化发展的重要途径。

如若转载,请注明出处:http://www.aomilaix.com/product/932.html

更新时间:2026-01-31 11:16:53